www.przemysl-polska.com

20

'13

Written on Modified on

Kennametal prezentuje technologię UltraFlex zapewniającą komponentom o krytycznym znaczeniu i złożonych kształtach wyjątkową odporność na zużycie

Nowe rozwiązanie Kennametal z zakresu obróbki powierzchni - technologia UltraFlex™ - zapewnia skomplikowanym komponentom, wykorzystywanym w energetyce, petrochemii i innych branżach doskonałą odporność na zużycie. Łącząc doświadczenie Kennametal w zakresie materiałów bazujących na węgliku wolframu z technologiami superstopów Kennametal Stellite™, obróbka UltraFlex pozwala uzyskać jednolitą, związaną metalurgicznie z podłożem okładzinę, która zapewnia dłuższy i bardziej przewidywalny okres eksploatacji krytycznych komponentów w najbardziej wymagających środowiskach przemysłowych.

Portfolio produktów Kennametal UltraFlex zapewnia szeroki zakres rozwiązań materiałowych, obejmujący różne rodzaje stali węglowych, stopowych, nierdzewnych oraz stopów kobaltowych i niklowych, które zabezpieczają materiały bazowe przed zużyciem ściernym, erozyjnym i korozyjnym. Dzięki możliwości dostosowania grubości i rodzaju obróbki skomplikowanych geometrii, opatentowana technologia UltraFlex zapewnia znaczne wydłużenie żywotności komponentów, bardziej przewidywalne zużycie i konserwację, wyższą wydajność oraz mniejsze koszty operacyjne.

Zabezpieczanie skomplikowanych geometrii

Zabezpieczanie skomplikowanych geometrii

Części o złożonych kształtach, wewnętrznych średnicach i innych trudno dostępnych elementach mogą sprawiać problemy z uzyskaniem spójnej powłoki ochronnej przy wykorzystaniu tradycyjnych metod natryskiwania cieplnego bądź stosowania napoin. Dla porównania, technologia UltraFlex bez trudu zabezpiecza skomplikowane kształty, małe wewnętrzne średnice i trudno dostępne miejsca, w których inne metody napawania utwardzającego nie zdają egzaminu.

Obróbka powierzchni UltraFlex może być aplikowana w zakresie grubości od około 0,254 mm do 2,03 mm (0.010» - 0.080»). W zależności od zastosowania, gładka powierzchnia UltraFlex może być wykorzystywana tak jak została zaaplikowana bądź może zostać obrobiona do żądanego wykończenia.

Wyjątkowe zalety wiązania metalurgicznego

Obróbka powierzchni wykorzystująca wiązanie mechaniczne może nie sprostać agresywnemu środowisku ze względu na swoją porowatość i tendencję do pękania - natomiast proces UltraFlex metalurgicznie wiąże powłokę ochronną bezpośrednio z podłożem, co zapewnia powierzchnię o jednolitej grubości i minimalną strefę przetopienia (wymieszania).

Rozwiązania zapobiegające korozji, abrazji i erozji

Doświadczenie Kennametal w metalurgii i materiałoznawstwie pozwala firmie formułować, projektować i dostarczać całe spektrum doskonałych zabezpieczeń przed korozją i zużyciem abrazyjnym - właśnie na bazie tej rozległej wiedzy powstają formuły produktów UltraFlex, począwszy od stopów kobaltowych zabezpieczających przed korozją do złożonych węglików spowalniających zużycie ścierne i erozyjne.

W przypadku zaworów przeznaczonych do ciężkich zadań zastosowanie obróbki UltraFlex wykorzystującej różne gatunki stopów Stellite™ gwarantuje brak pęknięć i rozwarstwienia powierzchni, co zapewnia ochronę podłoża. W przypadku pomp do pozostałości podestylacyjnych w jednostkach krakingu katalitycznego, agresywne zużycie ścierne i erozja są w stanie zniszczyć te komponenty w czasie paru miesięcy. Dowiedziono, że rozwiązanie Kennametal oparte o węglik wolframu, zaaplikowane na powierzchnię zwilżoną komponentów, około czterokrotnie przedłużyło ich żywotność.

Ochrona wirników pomp

Jedna z amerykańskich rafinerii doświadczyła ostatnio przyspieszonego, wewnętrznego zużycia pomp przetłaczających ropę , które często wymagało wymiany całości wirników. W porównaniu do typowej wydajności pomp przemysłowych, cykl roboczy pomp w rafinerii był około miesiąc krótszy, a koszty konserwacyjne wyższe. Specyficzna aplikacja wymagała użycia urządzeń odpornych na niszczący wpływ katalizatorów drobnoziarnistych.

Rafineria przebadała kilka zmniejszających zużycie produktów dla swoich pomp i stwierdziła, że wszystkie mają ograniczenia ze względu na naturę zastosowanej technologii. Powłoki napoinowe oraz natryskiwane cieplnie mogą być używane w aplikacjach z dobrze widocznymi elementami, ale nie nadają się do małych, wewnętrznych powierzchni. Ponadto rafineria odkryła, że powłoki natryskiwane cieplnie mają wady spowodowane uszkodzeniami wiązania mechanicznego oraz występuje częściowa erozja miękkiej osnowy pomiędzy twardymi cząstkami napoin. Powłoki dyfuzyjne (borowanie) są bardzo cienkie i mogą zostać uszkodzone przez duże cząstki ścierne.

Do nałożenia powłok na wewnętrzne profile zamkniętych wirników, niedostępnych przy wykorzystaniu żadnej innej technologii, rafineria we współpracy z Kennametal wykorzystała obróbkę UltraFlex i okładziny z węglika wolframu, stosując technologię lutowania twardego z przenikaniem. Spółka była pod szczególnym wrażeniem prawdziwego, metalurgicznego wiązania i gęstego, jednorodnego rozłożenia cząstek węglika wolframu w obrębie całej powłoki, która zapewniła doskonałą odporność na erozję oraz wytrzymałość złożonych geometrii. Po 13 miesiącach funkcjonowania, zabezpieczona pompa nie wykazywała żadnych szczególnych oznak wewnętrznej erozji. Ta technologia została również wdrożona w przypadku kolumn frakcjonujących w jednostkach krakingu katalitycznego oraz reboilera kolumny do odpędzania butanu - do chwili obecnej nie zanotowano żadnych objawów zwiększonych wibracji czy utraty wydajności hydraulicznej urządzeń.

Zawory do zadań specjalnych

Współczesne zawory sterują przepływem wszelkich mediów, włączając w to rozrzedzone gazy, chemikalia korozjogenne, przegrzaną parę, szlamy i muły abrazyjne, gazy toksyczne oraz materiały radioaktywne. Urządzenia funkcjonują zarówno w temperaturach ujemnych jak i temperaturach ciekłego metalu oraz w zakresie ciśnień od wysokiej próżni do tysięcy kilogramów na cm2.

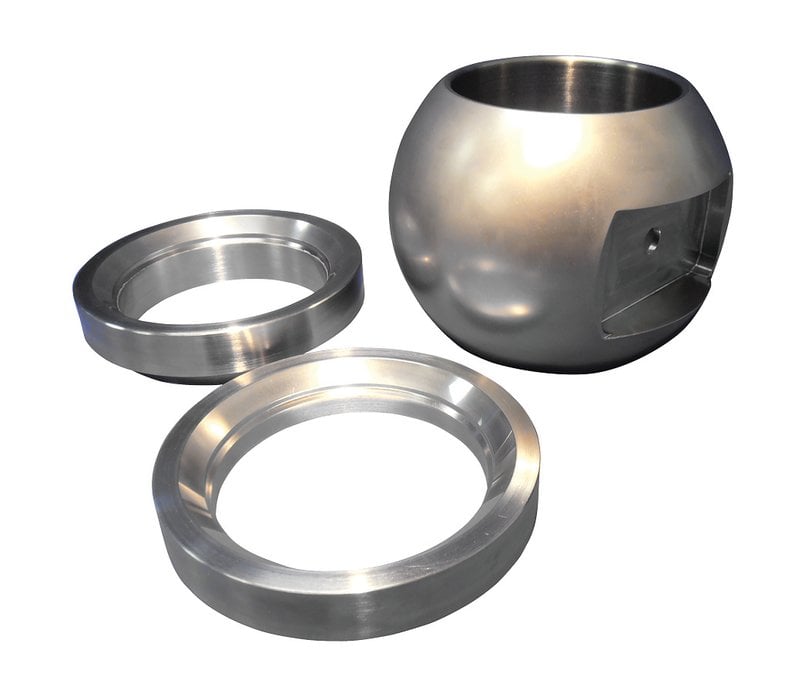

Przeznaczone do ciężkich zadań zawory kulowe z metalowymi gniazdami są wykonane z egzotycznych stopów metali i wymagają powłok zabezpieczających przed skutkami korozji i zużycia ściernego. W celu ochrony gniazd zaworów i kul szeroko stosuje się natryskiwanie cieplne i napoiny Stellite. Ponieważ jednak klienci wymagają zwiększonej wydajności przedłużającej żywotność komponentów, konieczne są nowe rozwiązania materiałowe. Firma Kennametal opracowała technologię obróbki powierzchni, która metalurgicznie spaja zaawansowane kompozycje metali z powierzchnią gniazd i kul zaworów, co zapewnia wyjątkową odporność na zużycie i korozję w środowiskach, gdzie transportowane są chemikalia często zawierające cząsteczki erozyjne oraz występują bardzo wysokie temperatury. Technologia UltraFlex umożliwia firmie Kennametal wybór najbardziej odpowiedniego materiału powlekającego, który będzie mógł sprostać tak szczególnym warunkom, a ponadto zaoferuje klientom materiały o znacznie lepszych charakterystykach niż standardowe powłoki. Velan, wiodący producent zaworów kulowych z metalowymi gniazdami, docenił ostatnio technologię UltrafFlex, aplikując ją w przypadku zaworów do ciężkich zadań, co rozwiązało problem klienta z branży petrochemicznej.

Wydajność w najbardziej wymagających środowiskach przemysłowych

Jako zaufane źródło najbardziej innowacyjnych rozwiązań, Kennametal zapewnia wydajność, niezawodność i przedłużony okres eksploatacji w najbardziej wymagających środowiskach petrochemicznych, energetycznych i chemicznych. Oprócz szerokiego portfolio stosowanych rozwiązań ograniczających zużycie komponentów, Kennametal zapewnia klientom także doświadczenie w szacowaniu zużycia , projektowaniu rozwiązań, przygotowaniu podłoży oraz obróbce wykańczającej dla zachowania wysokiej dokładności wymiarowej.