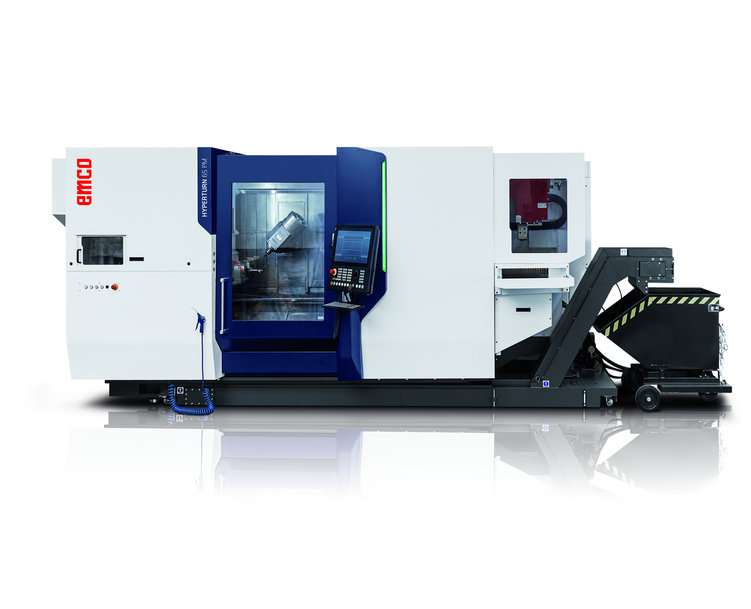

Większy prześwit, wyższa moc, większe możliwości: Dzięki rozstawowi wrzecion rzędu 1400 mm, bardzo wydajnemu przeciwwrzecionu umożliwiającemu obróbkę 4-osiowią, osi B z napędem bezpośrednim dla symultanicznych 5-osiowych operacji frezarskich na skomplikowanych elementach, dodatkowej osi Y dla dolnej głowicy oraz przede wszystkim sprawdzonym i przetestowanym właściwościom serii Hyperturn, centrum tokarsko-frezarskie Hyperturn 65 Powermill stanowi idealne uzupełnienie parku maszynowego.

HALLEIN - Seria Hyperturn została zaprojektowana dla zapewnienia jeszcze większych wzrostów wydajności w produkcji seryjnej. Złożone i skomplikowane operacje toczenia, wiercenia, frezowania i nacinania zębów kół zębatych mogą być realizowane w jednym procesie roboczym - nie ma potrzeby przemocowania czy tymczasowego magazynowania elementów obrabianych. Precyzja obróbki detali została znacząco poprawiona, a jednocześnie możliwe jest znaczące ograniczenie ogólnego czasu produkcji, wymaganego miejsca do magazynowania oraz kosztów oprzyrządowania i personelu.

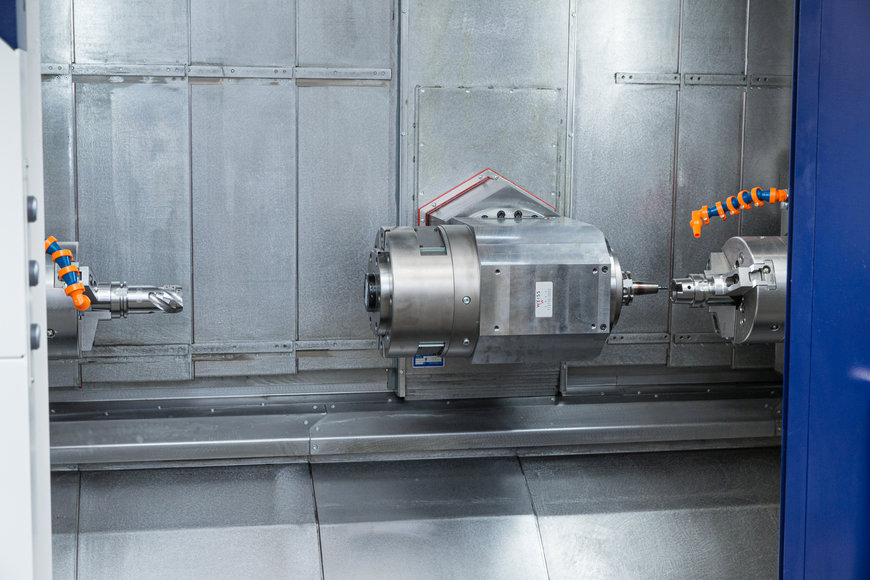

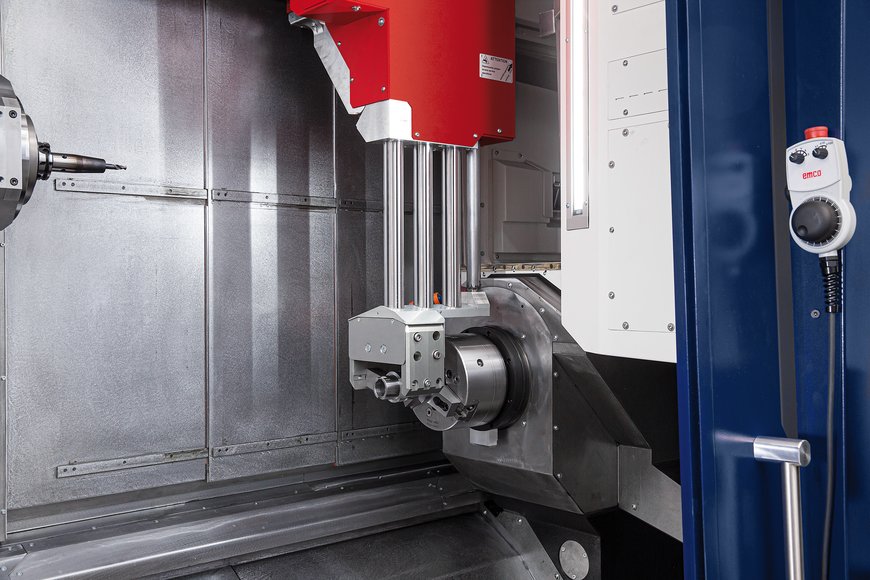

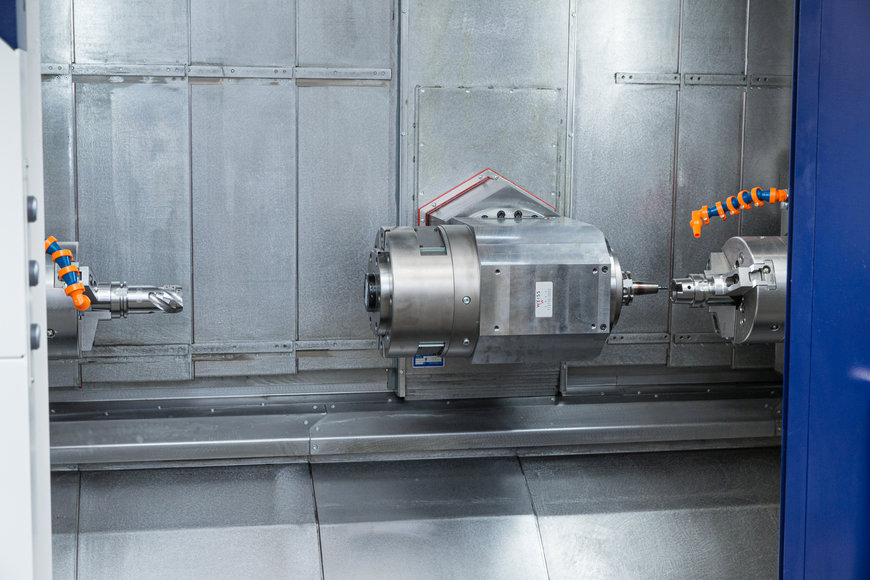

W przeciwieństwie do porównywalnych modeli centrum Hyperturn 65 Powermill charakteryzuje się rozstawem wrzecion

1400 mm, co przekłada się na znacznie większą przestrzeń dla jednoczesnej obróbki przy uzyciu wrzeciona głównego

i przeciwwrzeciona. Dzięki 29 kW mocy i 250 Nm oferowanym przez oba wrzeciona, maszyna ma wystarczającą moc do jednoczesnej obróbki detali za pomocą dwóch narzędzi. Ta, tak zwana,obróbka 4-osiowa to kolejna zaleta w zakresie zwiększonej wydajności. Następne udogodnienie stanowi wrzeciono frezujące o mocy 60 kW, prędkości 12000 obr/min

i momencie 60 Nm, które wyróżnia się wysoką wydajnością kompletnej obróbki złożonych detali. Dzięki bezpośredniemu napędowi osi B, centrum Hyperturn 65 PM osiąga wysoką dynamikę i dokładność wymiarową w symultanicznej obróbce 5-osiowej. Czas nieprodukcyjny związany z przezbrojeniem również został zredukowany. Dzięki dodatkowej osi Y dolnej głowicy możliwa jest realizacja kompleksowych operacji frezarskich jednocześnie z obróbką realizowaną przez wrzeciono frezujące.

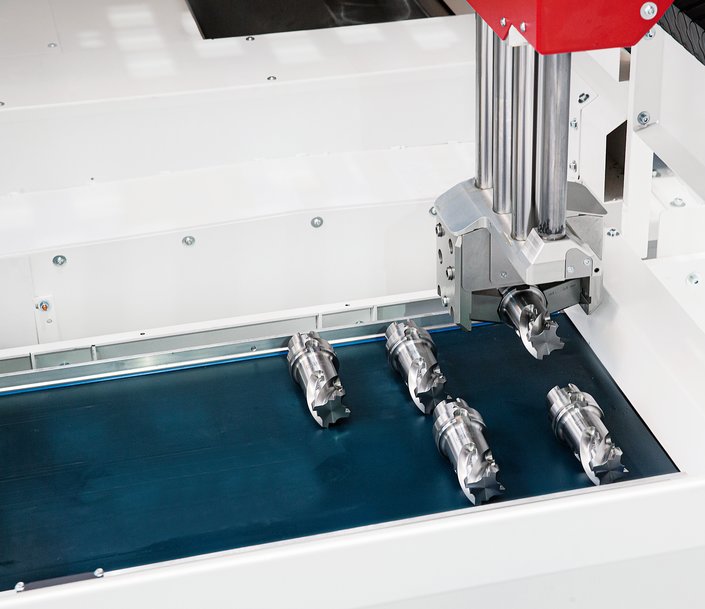

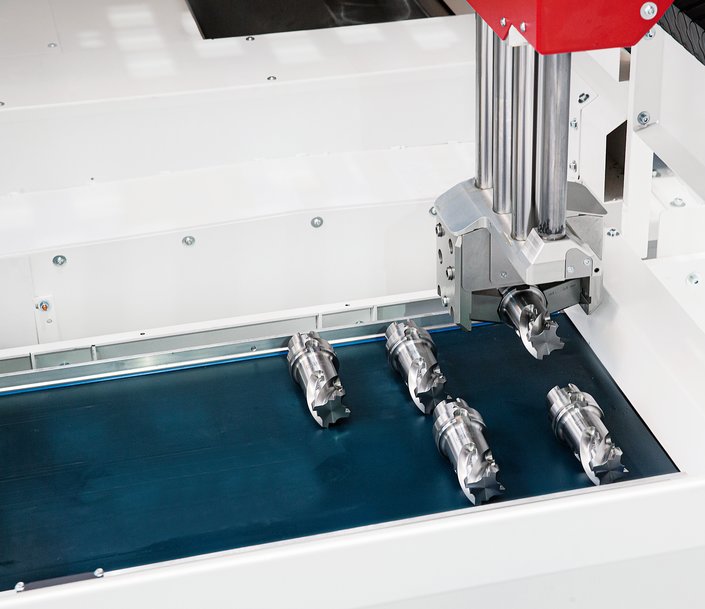

40-, 80- lub 120-pozycyjne magazyny narzędziowe ze stożkiem HSK-T63 oferują więcej opcji dla złożonej obróbki kompletnej przy niskich wymaganiach konfiguracyjnych dla produkcji poszczególnych części oraz wysokiej stabilności operacji toczenia i frezowania. Zintegrowany magazyn narzędzi nie musi być demontowany dla celów transportowych, co przekłada się na krótsze czasy odbioru i zmniejszenie kosztów transportu. Jego lokalizacja z przodu obrabiarki ułatwia proces konfiguracji i zapewnia ergonomiczne warunki pracy.

Nowa generacja głowic rewolwerowych z interfejsem BMT i napędem bezpośrednim oferuje zwiększoną stabilność i precyzję. Poziom wydajności, podobny do charakterystyki frezarki, pozwala na pełną obróbkęelementów toczonych i frezowanych.

Dzięki automatycznej obróbce prętów i/lub załadunkowi części z wykorzystaniem robota lub podajnika bramowego EMCO, można bardzo dobrze wykorzystać potencjał zwiększonej wydajności rozwiązań zautomatyzowanych.

Efektywność obrabiarki nie zależy tylko od jej mechanicznych i elektrycznych parametrów wydajnościowych. Pod tym względem coraz ważniejsze stają się zarówno technologia sterowania, jak i oprogramowanie. Z tego powodu EMCO wyposażyło serię Hyperturn w układ sterowania SINUMERIK 840D sl firmy Siemens. Nowy interfejs użytkownika umożliwia intuicyjne i tym samym znacząco łatwiejsze programowanie maszyny.

W skład standardowego wyposażenia maszyny wchodzi nowy asystent sterowania i procesów produkcyjnych EMCONNECT. To cyfrowy asystent procesu dla wszechstronnej integracji właściwych dla klienta i systemu, aplikacji w zakresie sterowania maszyną i całym procesem produkcji. Ponieważ sekwencje robocze skupiają się na wymaganiach użytkowników, możliwe jest stworzenie bardziej wydajnych procesów produkcyjnych, bez utraty z pola widzenia wyjątkowej niezawodności maszyny we wszystkich trybach pracy.

W przypadku zwiększenia produktywności kluczowe jest wykorzystanie maszyny w maksymalnie możliwym stopniu. Dzięki oprogramowaniu CPS Pilot firmy EMCO klienci oszczędzają czas i pieniądze podczas realizacji swoich projektów obróbkowych, ponieważ wykorzystują to rozwiązanie do planowania, programowania, symulowania i optymalizacji procesu produkcyjnego za pomocą trójwymiarowego obrazu maszyny wyświetlanego na PC. Łącząc HYPERTURN z nowym rozwiązaniem CPS Pilot możliwe jest mnożenie korzyście: idealna współpraca pomiędzy CPS Pilot a HYPERTURN przekłada się na orgraniczenie kosztów i nakładów pracy.

HYPERTURN 65 Powermill jest szczególnie przydatny przy seryjnej produkcji komponentów np.

w przemyśle motoryzacyjnym, lotniczym i inżynieryjnym lub w produkcji elementów złącznych.

Nowy design maszyn wzmacnia markę EMCO: repozycjonowanie marki, które znalazło odbicie w nowym sloganie i zobowiązaniu marki «beyond standard» (więcej niż standard), jest obecnie wdrażane w konstrukcji obrabiarek. Maszyny, jako kluczowi ambasadorzy marki, uzyskały nowy wygląd, który stanowi krok naprzód pod względem wyglądu i funkcjonalności . Modernizacja ta znajduje odzwierciedlenie w wielu zmianach konstrukcyjnych - główne obszary , jak przestrzeń robocza, zostały wyróżnione zarówno kolorem, jak i kształtem, aby zapewnić przyjazność dla użytkownika i przejrzysty układ urządzeń. Panel operatorski posiada jednorodne powierzchnie aluminiowe, ergonomiczną regulację oraz intuicyjny interfejs użytkownika. Obudowa charakteryzuje się zwartą i przejrzystą konstrukcją. Wyraźne kontury i precyzyjne wzory połączeń podkreślają najwyższą jakość produktu. Rozpoznawalna wartość ergonomicznych i technicznie zaawansowanych maszyn jest w pełni gwarantowana przez nowy design rodziny produktów EMCO.

Dane techniczne/ Koncepcja maszyny HYPERTURN

Budowa

Łoże maszyny stanowi podstawę dla serii HYPERTURN. Ekstremalnie sztywna i kompaktowa, spawana konstrukcja stalowa jest wypełniona specjalnym materiałem betonowym, pochłaniającym wibracje (HYDROPOL®). Dodatkowe wzmocnienia poprawiają sztywność w obszarach najbardziej narażonych na drgania i obciążenia. Dzięki temu możliwe jest korzystanie (bez żadnych ograniczeń) z wysokiej mocy napędów wrzeciona głównego, frezującego oraz przeciwwrzeciona. W rezultacie gwarantuje to wyższą jakość powierzchni, węższe tolerancje produkcyjne i dłuższą żywotność narzędzi.

Wrzeciono główne i technologia napędu

Wrzeciono główne jest dostępne w dwóch wersjach. Standardowo jest przystosowane do prętów

o średnicy 65 mm. Zapewnia maksymalną moc 29 kW i moment wyjściowy do 290 Nm. Wersja wrzeciona SuperBigBore

z przelotem 102 mm jest dostępna jako opcja. Oparte na dużych, precyzyjnych łożyskach, elektrowrzeciona (ISM) o wysokiej dynamice, umożliwiają bardzo szeroki zakres prędkości pracy w połączeniu z doskonałą płynnością działania. Symetrycznie zaprojektowane wrzecienniki wraz z czujnikami temperatury w punktach łożyskowania i systemem chłodzenia cieczą zapewniają stabilność termiczną.

Ruch liniowy jest realizowany za pomocą bardzo precyzyjnych prowadnic rolkowych, z fabrycznie ustalonym napięciem wstępnym. Zapewnia to kluczowe zalety w zakresie prędkości przejazdów, braku luzu, optymalnej ilości środków smarnych

i dokładności pozycjonowania.

Dzięki unikalnemu systemowi uszczelniania prowadnika nie ma przeciwskazań do używania maszyny w silnie zanieczyszczonych środowiskach. W celu osiągnięcia zamkniętej powierzchni uszczelnienia, szyny prowadnic są dodatkowo zabezpieczone osłonami ze stali sprężynowej.

Oś C

Z technologicznego punktu widzenia każde wrzeciono stanowi jednocześnie oś. Może być ona ustawiana w dowolnej pozycji, z określoną prędkością posuwu. Skomplikowane kontury na obrzeżach, czy nawet na powierzchni czołowej, stają się w ten sposób łatwe do realizacji. Oprogramowanie do tego typu operacji (interpolacja cylindryczna i/lub TRANSMIT) jest dostępne

w standardzie. Zsynchronizowane nacinanie gwintów i toczenie poligonalne również wchodzą

w skład wyposażenia standardowego.

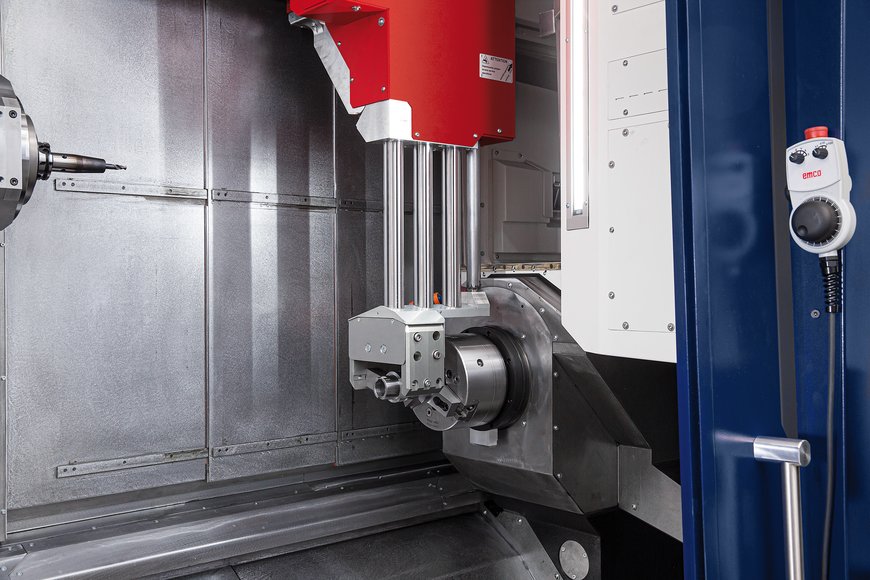

Wrzeciono frezująco-toczące »Powermill»

Bardzo wydajne wrzeciono frezujące z interfejsem narzędziowym HSK-T63 może być wykorzystywane do operacji toczenia, wiercenia i frezowania. Wrzeciono frezujące obraca się bezstopniowo w zakresie ± 120° i może być zamocowane w dowolnej pozycji. Dzięki użytecznemu skokowi osi Y rzędu +120/-120 mm możliwe jest wykonywanie najbardziej skomplikowanych procesów obróbki, takich jak nacinanie zębów kół zębatych, toczenie/frezowanie czopów korbowych, obróbka 5-osiowa i wiele innych. W zależności od wymagań klienta, narzędzia będą dostarczane w 40-pozycyjnym magazynie pick-up lub w 80/120- pozycyjnym magazynie łańcuchowym.

Obszar roboczy

Obszar roboczy gwarantuje doskonałą ergonomię, zapewniając idealny dostęp do poszczególnych komponentów. Duże prześwity zapewniają optymalny spływ wiórów, również przy obróbce materiałów trudnych. Aby zapobiec uszkodzeniom, wszystkie prowadnice są pokryte stalą nierdzewną.

Nowa konstrukcja obudowy

Obudowa Hyperturn 65 PM oferuje kompleksową ochronę przed wiórami. Zapewnia 100% szczelność i odporność na chłodziwo. Duże szklane, bezpieczne drzwi oferują bezproblemowy wgląd do obszaru roboczego. Ergonomicznie umieszczony panel operatorski może być przesuwany poziomo w kierunku środka drzwi obrabiarki. Całkowicie nowy panel sterowania można regulować w pionie o 90° oraz w zakresie 200 mm.

Sterowanie

Wyposażone w rozwiązanie Sinumerik 840D sl centrum Hyperturn posiada jeden z najbardziej zawansowanych układów sterujących na rynku. W pełni cyfrowy napęd i sterowanie obsługuje do 10 kanałów i 32 osi. Program ShopTurn/Mill

i cykle technologiczne upraszczają operacje toczenia i frezowania. Transformacje współrzędnych (TRANS, ROT, SCALE, MIRROR) umożliwiają realizację dowolnego procesu obróbki - można szybko wdrożyć wymagania w zakresie obróbki złożonej. Sterowanie Sinumerik 840D sl znajduje odbicie w wysokiej precyzji każdego elementu obrabianego, a klawiatura alfanumeryczna ułatwia programowanie.

Podstawowe dane techniczne:

HYPERTURN 65 Powermill

Max. średnica obróbki pręta [mm]

Æ 65 (102)

Max. prędkość [obr./min]

Wrzeciono główne

Przeciwwrzeciono

Wrzeciono frezujące

Narzędzia napędzane

0 - 5000

0 - 5000

0 - 12000

0 - 12000

Max. moc napędu [kW]

Wrzeciono główne

Przeciwwrzeciono

Wrzeciono frezujące

Narzędzia napędzane

21 / 29

21 / 29

16.5 / 22

10

Max. przejazd [mm]

W osiach X1/X2

W osiach Z1/Z2

W osi Y1

530 / 210

1170 / 1135

+/- 120

Prędkość szybkiego przejazdu w osiach X/Y/Z [m/min]

30 / 12 / 30

Liczba narzędzi w magazynie

40 (80 / 120)

Liczba gniazd napędzanych

12

Wersje maszyny:

- HYPERTURN 65 PM – SYB: wrzeciono główne i przeciwwrzeciono, wrzeciono frezujące, osie B i Y oraz 40- miejscowy magazyn narzędziowy;

- HYPERTURN 65 PM - SMYB: wrzeciono główne i przeciwwrzeciono, dolny system narzędziowy obejmujący napęd bezpośredni do frezowania, wrzeciono frezujące, osie B i Y oraz 40- miejscowy magazyn narzędziowy.

Nowa konstrukcja Hyperturn 65 Powermill

Nowy panel sterujący z ekranem dotykowym i asystentem EMCONNECT

Gotowy frez Igel ze stożkiem HSK

Zintegrowana mini brama dwuosiowa

Podawanie części

Rozstaw wrzecion rzędu 1400 mm zapewnia więcej przestrzeni dla obróbki złożonych części

Zapytaj o więcej informacji…

Facebook

LinkedIn

Pinterest