www.przemysl-polska.com

11

'09

Written on Modified on

FLOWTITE™, systemy rur GRP do instalacji wodnych, ściekowych i przemysłowych

Technologia FLOWTITE została opracowana w celu stworzenia ekonomicznych i trwałych systemów rurowych przeznaczonych do różnych gałęzi przemysłu wszędzie na świecie. Charakteryzują się one 10 razy mniejszą masą w porównaniu do rur betonowych oraz łatwością użycia i montażu. Systemy rur GRP są bezkorozyjne i mają udowodnioną odporność na działanie środowisk kwaśnych.

Systemy rur GRP FLOWTITE (GRP - żywica poliestrowa wzmocniona włóknem szklanym) charakteryzują się wysoką odpornością na korozję. Posiadają dużą trwałość oraz niskie koszty utrzymania. Nie ma potrzeby stosowania dodatkowej ochrony antykorozyjnej w formie okładzin, powłok, ochrony katodowej, opasek itd..

Wyjątkowe cechy produktu uzyskano dzięki zastosowaniu zaawansowanego procesu projektowo-produkcyjnego. Główne surowce używane do produkcji to żywica, włókno szklane oraz piasek krzemowy.

Rury FLOWTITE produkowane są metodą nawojową na stałym rdzeniu co stanowi supernowoczesną technologią produkcji rur GRP. Proces pozwala stosować ciągłe zbrojenie włóknem szklanym układane w kierunku obwodowym. W przypadku rur ciśnieniowych lub podziemnych główne naprężenia mają właśnie obwodowy charakter. Zastosowanie ciągłego zbrojenia o takiej konfiguracji umożliwia produkcję bardziej wytrzymałych rur przy jednoczesnym obniżeniu kosztów. Produkt ma postać mocno sprasowanego laminatu, w którym maksymalnie wykorzystano właściwości wszystkich jego trzech podstawowych materiałów. Zbrojenie w formie przędzy ciągłej i ciętej z włókna szklanego zapewnia wysoką wytrzymałość obwodową oraz osiową. Warstwa piaskowa zapewnia większą sztywność poprzez dodatkowe zwiększenie grubości rury w rejonie osi obojętnej przekroju.

W przypadku dwużywicowego systemu FLOWTITE, produkty mają nanoszoną specjalną wewnętrzną powłokę żywiczną przeznaczoną do środowisk korozyjnych. Natomiast w części strukturalnej oraz zewnętrznej laminatu stosowana może być nadal standardowa żywica. Stosowany metoda nawojowa umożliwia użycie innych materiałów (np. mata szklana lub poliestrowa) w celu zwiększenia odporności produktu na ścieranie i działanie substancji chemicznych.

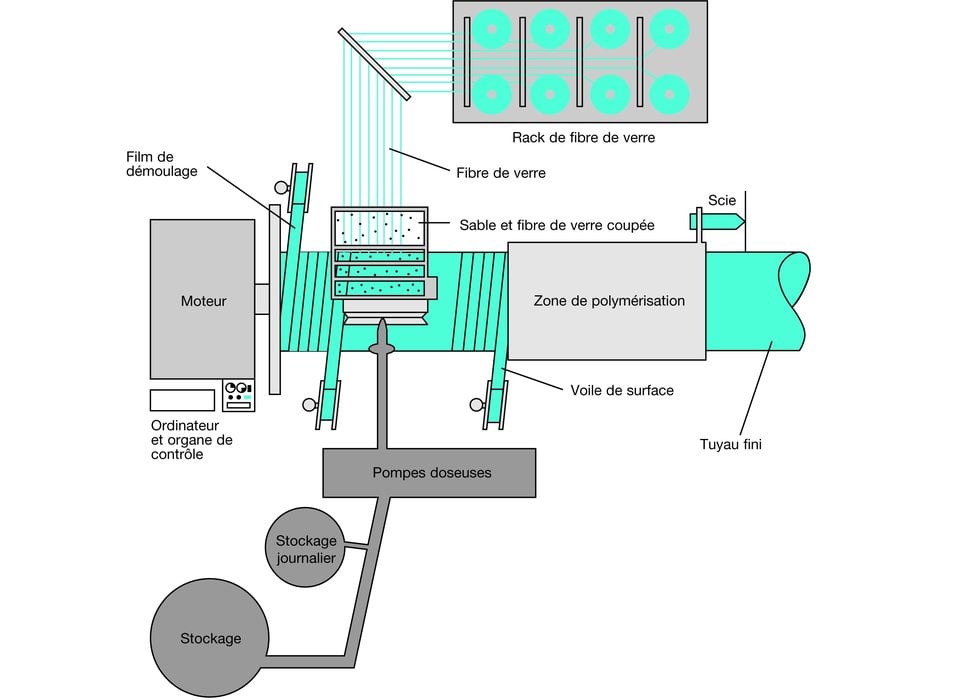

Nawijarka włókna ciągłego FLOWTITE działa w oparciu o najbardziej zawansowaną technologię i jest czołową metodą stosowaną przy produkcji rur wzmacnianych włóknem szklanym. Urządzenie składa się z ciągłego rdzenia ze stalową opaską, podpartego na cylindrycznych wałka. Podczas obracania się wałków, siła tarcia naciąga stalową opaskę na rdzeń a łożysko wałeczkowe umożliwia wzdłużne jej przemieszczenie. Następnie cały rdzeń przesuwany jest ciągłym spiralnym ruchem w stronę zespołu wyjściowego. Materiały do kompozytu są precyzyjnie dozowane bezpośrednio obracany produkt. Czujniki elektroniczne zapewniają ciągłe informacje o parametrach produkcyjnych, dzięki czemu systemy dozujące dozują właściwą ilość materiału potrzebną do wytworzenia poszczególnych warstw. Najpierw nanoszona jest folia rozdzielająca a następnie różne formy i desenie z włókna szklanego, które osadzane są w osnowie z żywicy poliestrowej. Warstwy strukturalne wykonane są jedynie z włókna szklanego i żywicy, podczas gdy warstwa rdzeniowa wykonana jest z czystej krzemionki. Rura formowana jest w ciągłym procesie nanoszenia tychże materiałów na rdzeń.

Zastosowanie

Rury i kształtki z włókna szklanego FLOWTITE znajdują wiele różnych zastosowań. Mogą być stosowane w instalacjach doprowadzających wodę pitną, instalacjach kanalizacyjnych, nawadniających, przeciwpożarowych, z wodą morską i odsalaną, w elektrowniach oraz liniach odprowadzania ścieków chemicznych i przemysłowych. Systemy rur FLOWTITE mają praktycznie nieskończony zakres zastosowań. Produkty te można znaleźć w liniach syfonowych stosowanych przy projektach obejmujących systemy przelewowe wody morskiej, systemy odwodnienia mostów oraz instalacje odsalające. Rury mogą być stosowane także jako kanały kablowe.

Główne cechy

Rury występują w zakresie średnic od DN100 do DN4000 mm i dostarczane są standardowych odcinkach o długości 6 i 12 metrów. Na indywidualne zamówienie dostępne są również inne odcinki o długości do 18 metrów. Rury o średnicach poniżej DN300 dostępne są w standardowych odcinkach o długości 6 metrów.

Maksymalne dopuszczalne ciśnienie wynosi 32 bar, zależnie od średnicy, natomiast maksymalna klasa sztywności to 10,000 N/m2.

Wyjątkowe cechy produktu uzyskano dzięki zastosowaniu zaawansowanego procesu projektowo-produkcyjnego. Główne surowce używane do produkcji to żywica, włókno szklane oraz piasek krzemowy.

Rury FLOWTITE produkowane są metodą nawojową na stałym rdzeniu co stanowi supernowoczesną technologią produkcji rur GRP. Proces pozwala stosować ciągłe zbrojenie włóknem szklanym układane w kierunku obwodowym. W przypadku rur ciśnieniowych lub podziemnych główne naprężenia mają właśnie obwodowy charakter. Zastosowanie ciągłego zbrojenia o takiej konfiguracji umożliwia produkcję bardziej wytrzymałych rur przy jednoczesnym obniżeniu kosztów. Produkt ma postać mocno sprasowanego laminatu, w którym maksymalnie wykorzystano właściwości wszystkich jego trzech podstawowych materiałów. Zbrojenie w formie przędzy ciągłej i ciętej z włókna szklanego zapewnia wysoką wytrzymałość obwodową oraz osiową. Warstwa piaskowa zapewnia większą sztywność poprzez dodatkowe zwiększenie grubości rury w rejonie osi obojętnej przekroju.

W przypadku dwużywicowego systemu FLOWTITE, produkty mają nanoszoną specjalną wewnętrzną powłokę żywiczną przeznaczoną do środowisk korozyjnych. Natomiast w części strukturalnej oraz zewnętrznej laminatu stosowana może być nadal standardowa żywica. Stosowany metoda nawojowa umożliwia użycie innych materiałów (np. mata szklana lub poliestrowa) w celu zwiększenia odporności produktu na ścieranie i działanie substancji chemicznych.

Nawijarka włókna ciągłego FLOWTITE działa w oparciu o najbardziej zawansowaną technologię i jest czołową metodą stosowaną przy produkcji rur wzmacnianych włóknem szklanym. Urządzenie składa się z ciągłego rdzenia ze stalową opaską, podpartego na cylindrycznych wałka. Podczas obracania się wałków, siła tarcia naciąga stalową opaskę na rdzeń a łożysko wałeczkowe umożliwia wzdłużne jej przemieszczenie. Następnie cały rdzeń przesuwany jest ciągłym spiralnym ruchem w stronę zespołu wyjściowego. Materiały do kompozytu są precyzyjnie dozowane bezpośrednio obracany produkt. Czujniki elektroniczne zapewniają ciągłe informacje o parametrach produkcyjnych, dzięki czemu systemy dozujące dozują właściwą ilość materiału potrzebną do wytworzenia poszczególnych warstw. Najpierw nanoszona jest folia rozdzielająca a następnie różne formy i desenie z włókna szklanego, które osadzane są w osnowie z żywicy poliestrowej. Warstwy strukturalne wykonane są jedynie z włókna szklanego i żywicy, podczas gdy warstwa rdzeniowa wykonana jest z czystej krzemionki. Rura formowana jest w ciągłym procesie nanoszenia tychże materiałów na rdzeń.

Zastosowanie

Rury i kształtki z włókna szklanego FLOWTITE znajdują wiele różnych zastosowań. Mogą być stosowane w instalacjach doprowadzających wodę pitną, instalacjach kanalizacyjnych, nawadniających, przeciwpożarowych, z wodą morską i odsalaną, w elektrowniach oraz liniach odprowadzania ścieków chemicznych i przemysłowych. Systemy rur FLOWTITE mają praktycznie nieskończony zakres zastosowań. Produkty te można znaleźć w liniach syfonowych stosowanych przy projektach obejmujących systemy przelewowe wody morskiej, systemy odwodnienia mostów oraz instalacje odsalające. Rury mogą być stosowane także jako kanały kablowe.

Główne cechy

Rury występują w zakresie średnic od DN100 do DN4000 mm i dostarczane są standardowych odcinkach o długości 6 i 12 metrów. Na indywidualne zamówienie dostępne są również inne odcinki o długości do 18 metrów. Rury o średnicach poniżej DN300 dostępne są w standardowych odcinkach o długości 6 metrów.

Maksymalne dopuszczalne ciśnienie wynosi 32 bar, zależnie od średnicy, natomiast maksymalna klasa sztywności to 10,000 N/m2.