www.przemysl-polska.com

05

'25

Written on Modified on

Lasery światłowodowe TRUMPF wspierają rozbudowę linii produkcyjnej ogniw paliwowych EKPO

EKPO wykorzystuje jedno-modowe lasery światłowodowe TRUMPF do spawania ultra-cienkich płyt bipolarnych z gazoszczelną precyzją, osiągając 12 000 km spoin rocznie w produkcji ogniw paliwowych.

www.trumpf.com

EKPO dostarcza ogniwa paliwowe na cały świat. Aby nadążyć za popytem, przedsiębiorstwo wyposaża linię produkcyjną w lasery włóknowe TRUMPF.

Zmiany w mobilności zależą od ultracienkiego lasera włóknowego. Ponieważ świat potrzebuje bezemisyjnych napędów do pojazdów wszelkiego rodzaju: maszyn budowlanych, ciężarówek, samochodów osobowych, pociągów, statków, a w przyszłości nawet samolotów. Firma EKPO Fuel Cell Technologies w Dettingen an der Erms w południowych Niemczech chce dostarczać ogniwa paliwowe, aby umożliwić zmiany w mobilności i zrównoważone zasilanie prądowe. Co więcej: joint venture obu dostawców motoryzacyjnych ElringKlinger i OPmobility chce zostać globalnym wyznacznikiem całej branży ogniw paliwowych. Warunkiem niezbędnym jest wykonanie metrów ultracienkich i gazoszczelnych spoin. Dlatego laser włóknowy.

Jeden jedyny błąd oznacza wyłączenie

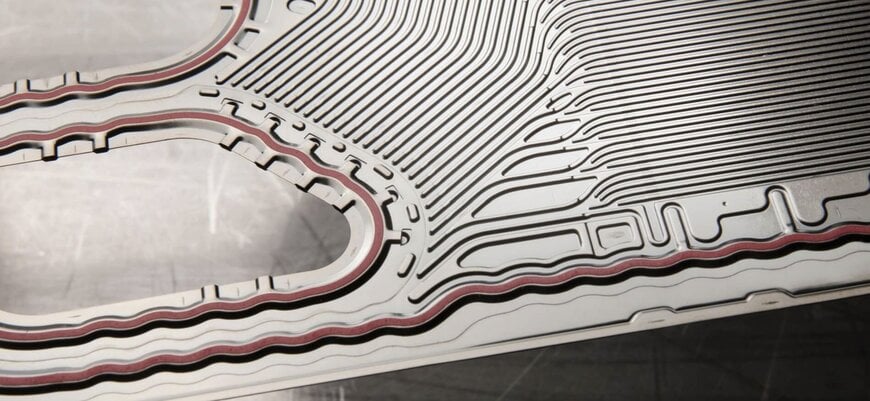

Arno Bayer jest kierownikiem działu technologii łączenia inżynierii przemysłowej w firmie EKPO i trzyma w dłoni płytkę bipolarną. Wyjaśnia, że płytki bipolarne odgrywają kluczową rolę w każdym ogniwie paliwowym: łączą, dzielą, przewodzą i chłodzą. Płytki bipolarne składają się z dwóch bardzo cienkich warstw metalu, zwykle o grubości od 75 do 100 mikrometrów, które są ze sobą zespawane. Pomiędzy nimi przepływa czynnik chłodzący. Bayer pokazuje szereg wytłoczonych struktur kanałowych po obu stronach. Po jednej stronie przepływa później wodór, a po drugiej powietrze, czyli tlen niezbędny do reakcji.

W kanalikach płytek bipolarnych przepływa wodór i tlen.

Mówi: „W płytkach bipolarnych kryje się ogromne know-how. Jednocześnie są to także typowe produkty masowe, ponieważ na jedno ogniwo paliwowe potrzebujemy do 400 płytek bipolarnych. Układamy je w tak zwane stacki”. Pokazuje później gotowe ogniwa paliwowe w fabryce EKPO, które wielkością przypominają skrzynkę na napoje. „Na tym właśnie polega wyzwanie: musimy być w stanie każdą pojedynczą spoinę zespawać z płytkami bipolarnymi absolutnie gazoszczelnie, a jednocześnie z najwyższą precyzją. Nawet gdy tylko jedna płytka jest nieszczelna, wtedy cały stack, całe ogniwo paliwowe jest niesprawne”.

Do 400 płytek bipolarnych jest układanych na przemian z warstwami membrany w ogniwie paliwowym.

12 000 kilometrów rocznie

EKPO potrzebuje więc lasera, który można zespawać ultracienko, z niezawodną gazoszczelnością i jednocześnie superszybko. „Superszybko” oznacza w tym przypadku prędkość zbliżoną do tzw. granicy prędkości humpingu, przy której z przyczyn fizycznych w spoinie pojawiają się niepożądane wystające detale przypominające sznur pereł. Spoina ma szerokość 0,1 mm i głębokość ok. 0,15 mm; spoina ma około trzech metrów długości na płytkę bipolarną. W ciągu roku laser w miejscowości Dettingen musi wykonać ok. 12 000 km spoin – rejs statkiem z Hamburga do Nowego Jorku i z powrotem. Bayer mówi: „Jest tylko jeden laser na świecie, któremu możemy zaufać: laser włóknowy Single-Mode. Dlatego zdecydowaliśmy się na TruFiber. Cenimy połączenie doskonałej jakości promienia i niezawodności procesu“. Po pomyślnej serii prób spawania laserowego i opracowaniu innowacyjnego systemu mocowania i manipulacji płytkami bipolarnymi, firma EKPO decyduje się na budowę wysokowydajnej linii produkcyjnej: promień lasera łączy dwie strony płytki bipolarnej w gazoszczelną jednostkę. Kolejnym etapem jest wymagający test przewodności i szczelności – i płytka bipolarna jest gotowa do umieszczenia w stacku i gotowa na zmiany w mobilności.

www.trumpf.com